背景

金屬增材制造產品現在在我們身邊隨處可見,從自行車框架、高爾夫球桿,到鐘表和汽車的零部件。這些產品在表面處理工藝和功能性能方面均保持了高水準的質量。你可能想知道,是什么關鍵因素使這種質量能夠保持穩定?這一切都從基礎材料開始:金屬粉末本身。

高致密性粉末冶金(P/M,用金屬粉末制造金屬部件的工藝)用于諸如增材制造等應用中,通常需要滿足嚴格的技術規范要求1。其中一個要求就是本文所討論的金屬粉末的粒度分布,它可以影響粉末的體積密度,流動性,可塑性,可壓縮性和模具填充特性。

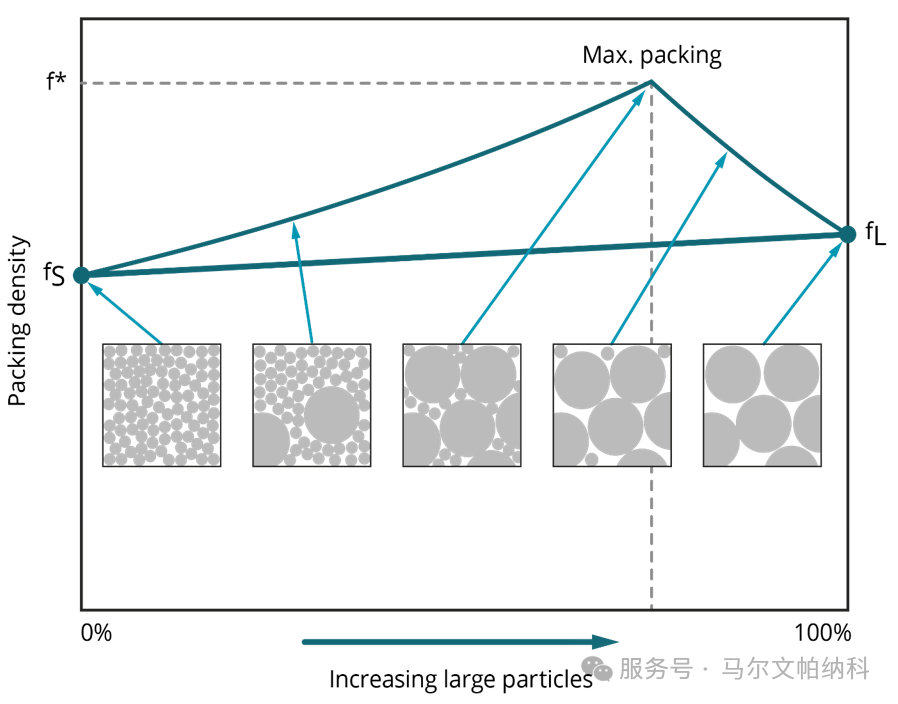

將不同尺寸的球體混合置于容器中,可直觀模擬顆粒的堆積過程。如圖1所示,當大球與小球的尺寸比例達到最優時,堆積密度實現最大化——此時大球間隙被小球有效填充。大顆粒過多會降低堆積密度,而小顆粒過多會由于粉末顆粒的凝聚而導致流動性降低,堆積不理想。

圖1 粒徑分布與堆積密度的關系3

在增材分層制造中,需在鋪粉層厚一致性與粉末流動性之間進行權衡優化,因此通常優先選擇窄粒徑分布金屬粉末顆粒堆積與流動性是粉末冶金應用(尤其是增材制造)的關鍵因素,因此需通過優化粒徑分布實現大顆粒與小顆粒的理想比例。

當然,流動性和填料特性并不是唯一需要考慮的因素;顆粒大小也會影響壓縮性,這對壓制成型應用和注塑件的表面質量、尺寸精度都有影響。因此,了解粒度分布及其對金屬粉末和最終零件性能的影響是確保粉末適用性和產品質量的關鍵。確保粉末在規定的限度內,以使生產的零件達到所需的質量也很重要2。

測量金屬粉末粒徑分布

金屬粉末粒徑分布的驗證可采用多種分析技術,其中激光衍射法因操作便捷、分析快速而被廣泛采用。激光衍射系統如Mastersizer 3000系列 (MS3000 & MS3000+),通過測量樣品顆粒散射光信號強度實現粒度測量。較大的粒子散射光的角度較小,強度較高,而較小的粒子散射光的角度較大,強度較弱。衍射或散射的光被置于測量樣品池周圍的檢測器捕獲,其角度與入射激光束有關。這包括捕捉由較大粒子散射的光的焦平面檢測器,以及捕捉由較小粒子散射光的大角度散射檢測器,圖2說明了這一點。

圖2 Mastersizer 激光衍射測量原理示意圖:通過優化排布的探測器陣列捕獲分散顆粒散射光信號

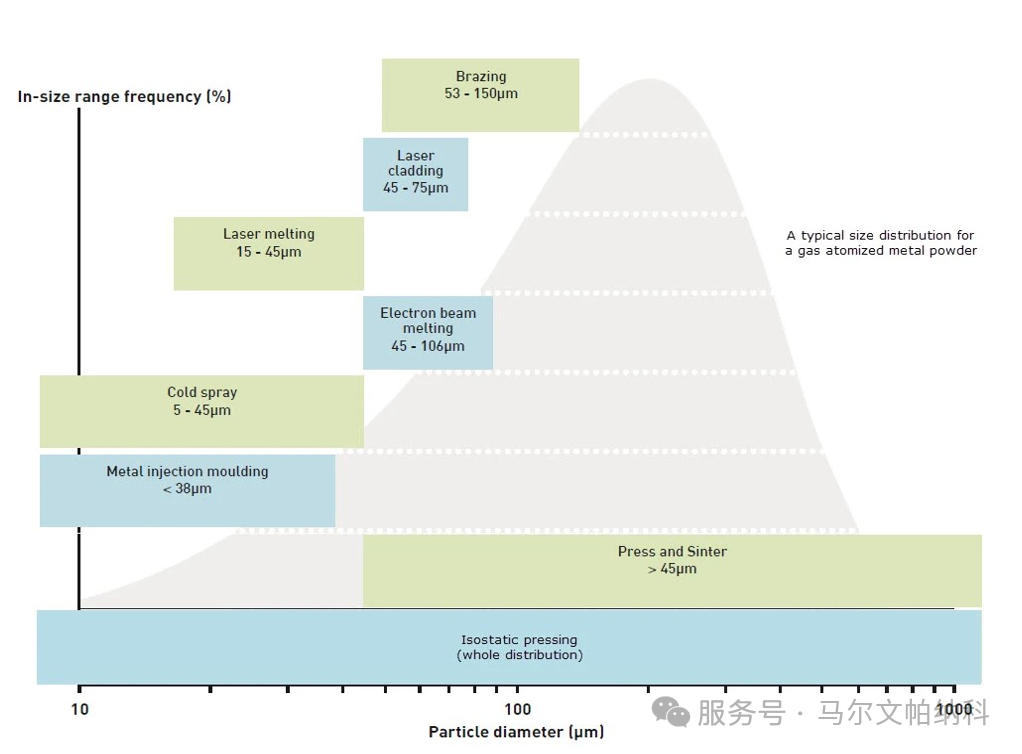

MS3000+涵蓋了非常廣泛的動態范圍,可以精確測量金屬粉末粒度分布,如在整個粉末冶金應用范圍內使用:從金屬注射成型(MM)中使用的25微米到熱等靜壓(HIP)中使用的1毫米。這種寬范圍是由MS3000使用的兩個獨立光源實現的;633 nm的HeNe氣體激光器可以有效地測量較大粒子的散射光,而470 nm的固態藍色光源可以增強亞微米粒子的散射光強度。

由于激光衍射對顆粒的體積很敏感,MS3000+報告的體積加權粒度分布在揭示任何可能導致粉末樣品不符合規格的少量超大顆粒或聚集體的存在方面非常有效。例如:在金屬注射成型過程中使用的粉末要求粒徑上限<38µm,如圖3所示。

圖 3. 氣體霧化粉末的典型霧化顆粒粒度分布,包括各種先進粉末冶金制造技術所需的粒度分布4

要考慮的一個重要因素是何時以及是否應以濕法或干法的分散方式測量金屬粉末樣品。MS3000通過簡單地更換測量單元和附件,可以直接應用這兩種方法。

干法分散可實現在粉末/粉末工藝中使用的狀態下測量粉末,并且由于可以在單個測量過程中測量大量粉末,因此可以對不同批次進行優越的采樣。

通過調整氣流壓力,可以控制速度梯度和粒子間碰撞等分散作用力。使用氣壓滴定法用于找到增加壓力不再影響被測顆粒尺寸的點,即達到初級顆粒尺寸的點。如果沒有達到初級顆粒尺寸,則可更換高能文丘里管,它通過增加粒子與壁面的碰撞,以破碎緊密團聚的樣品。

然而,某些金屬粉末的物理特性(如脆性、易碎性)使其在干法分散中面臨顆粒破碎風險,實際應用中需考慮在應用足夠能量來完全分散與顆粒破碎的風險相平衡。此外,具有易燃性的金屬粉末還會引發粉塵爆炸等安全隱患。

作為一種替代方法,金屬粉末可以通過濕法分散測量。攪拌產生的分散力和必要時的超聲可以用來去除團聚。實際上,與干法測量的壓力滴定類似,方法開發遵循增加攪拌速度(和在需要的情況下,改變超聲持續時間)的過程,直到粒徑穩定。這表明初級顆粒的分散是穩定的。

顆粒表面的潤濕降低了表面能和顆粒間的相互作用,同時也消除了任何燃燒的危險。雖然整個過程可能比干法測量慢,并且需要使用液體分散劑,但所需的樣品量較少,并且在測量后還可以回收樣品。此外,在許多情況下,將分散良好的濕法測量結果與干法測量結果進行比較,可以有力驗證在干法分散中確實達到了初級顆粒粒徑。

案例研究:

測量粉末冶金用不銹鋼粉末的PSD

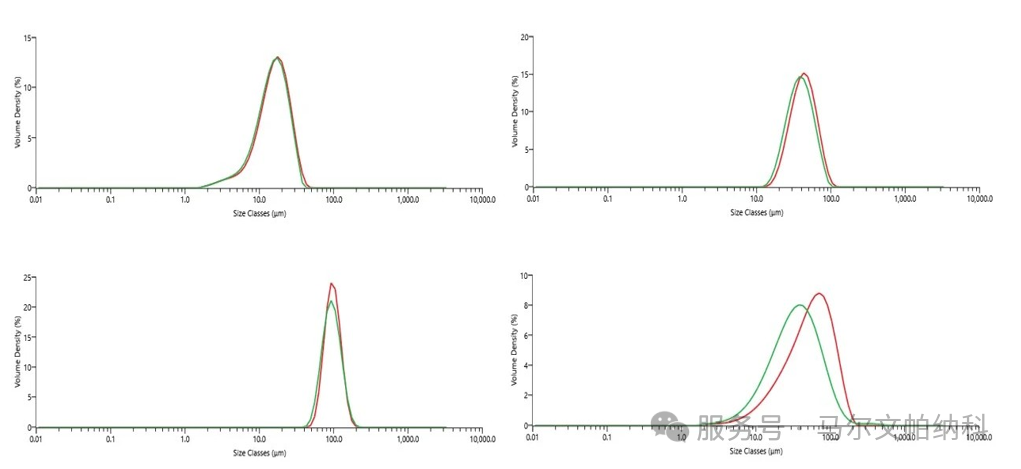

在粉末冶金與增材制造領域,工業級原料粉末的初級顆粒尺寸驗證是測量工藝的關鍵輸出指標。在本研究案例中,測量了用于不同粉末冶金工藝的四種不銹鋼粉末樣品在濕法分散和干法分散下的粒度分布,并對結果進行了比較。所需的PSD限值和每個樣品的預期工藝應用列在表1中。

表 1: 不同PSD的不銹鋼316L粉末樣品1

干法分散在1 bar的合適氣壓下進行測量;濕法測量攪速選擇,對于金屬注塑和熱等壓樣品,使用2500 RPM的攪拌速度,對于增材制造和激光熔覆樣品,使用3000 RPM的攪拌速度。

從圖4中可以看出,樣品的濕法分散和干法分散的PSD測量值非常接近,這表明在大多數情況下,材料的完全分散和初級粒度的識別都實現了。

圖 4 四種316L不銹鋼粉末樣品的濕法(綠線)和干法(紅線)粒度分布PSD測試結果對比,其中各曲線均為五次測量平均值

對于增材制造(Dv 50 = 42.3µm干法和38.2µm濕法)和熱等靜壓(Dv 50 = 54.7µm干法和34.6µm濕法)的粉末樣品,在濕法測量中PSD更細。在濕法測量的情況下,很可能是一些粗的,密度較大的物質在分散單元中沉淀,沒有流經測量池。由于干法通常能捕獲全部樣品,如果PSD總體上相當寬并且材料特別致密,這可能導致干濕法結果的差異。對于同時含有大顆粒和細顆粒且<150µm 的粒級樣品,干法和濕法測量之間存在差異的差異更明顯,這表明在干法條件下,細顆粒可能會粘附在大顆粒上。如果是這種情況,那么可以施加更高的壓力來增加干法狀態下分散力的強度,將得到與分散良好的濕法測量更接近的結果。

結

論

Conclusion

金屬粉末的粒度分布是一個不可或缺的關鍵參數,必須監控以確保材料批次符合規格,并能提供所需的加工行為和成品性能。激光衍射是一種既快速又有效的方法,可以在很寬的動態范圍內測量金屬粉末在干濕法分散下的粒度分布。干濕測量結果的一致性可以驗證初級顆粒尺寸以及整體分布。

參考文獻:

1. M. Tulley, S. Hall, U. M. Attia, J. Dawes, J. Ashby, and G. Thornton, Feasibility Assessment of Using In-Process Measurement Analysers for Metal Powders, Euro PM2019

2. STM Standard B822 – 17 Standard Test Method for Particle Size Distribution of Metal Powders and Related Compounds by Light Scattering

3. J.P. Bennett & J.D. Smith, Fundamentals of Refractory Technology (Ceramic Transaction Series), Volume 25, 2001 (American Chemical Society)

4. J. DeNigris, Taking control of metal powder properties: Exploring the bene?ts of real-time particle sizing, Metal Powder Report, 2018, 73, 4, 202 - 207